非破坏性测试

非破坏性测试是一组广泛的方法,用于检测肉眼无法识别的不连续性或者在不损伤材料的情况下检测材料表面的不连续性。在这类测试中,在生产或使用过程中可以识别出铁素体钢和奥氏体钢、铝合金、镍铜合金以及钛合金中的腐蚀、裂缝、磨损、壁厚减小或者内部结构中的空隙之类的缺陷。

这些试验应由合格的人员进行。我们 SZUTEST 公司按照 ISO 9712 (EN 473) 和 ASNT CP-189-2011 标准,通过我方经二类和三类资格认证的专家为工业和焊接产品与应用提供非破坏性测试服务以及结果评估服务。作为一项已知的技术,历史并没有为无损检测提供一定的开始日期。人类从一开始就进行了无损检测。在无损检测首次使用之前的许多年,人们一直在观察物体,以确定其大小、形状,甚至是视觉表面缺陷。

非破坏性测试方法

目视检测是无损检测中最快、最便宜的方法。这是每项检查的第一步,在其他无损检测开始之前。在进行肉眼目测时,也可使用放大镜、光源、内窥镜、镜子等设备。

表面状况对于检测不连续性(如裂纹、孔隙率和咬边)非常重要。必须在目视检测开始之前完成所需的清洁。它可以应用于任何金属或非金属材料。

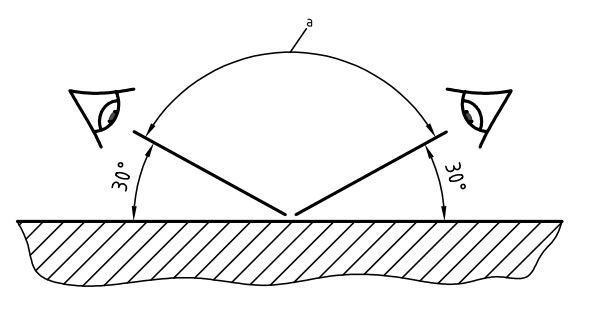

目视检查看似是一种简单的方法,但它有自己的检查条件,工作人员的经验很重要。试验必须在足够的光线下进行,至少500勒克斯,角度不低于30°且眼睛与表面之间的距离不应小于300 毫米。

优势

- 快速和即时的结果。

- 需要最少的准备。

- 便宜。

- 廉价设备。

缺点

- 只能检测表面迹象。

历史

磁粉检测比射线检测早。1868年的英国人S.M.Saxby和1917年的美国人williamhoke试图通过磁显示来检测枪管的裂缝。工业应用是由维克多·德·福斯特和福斯特·多恩在1929年之后提出的。1934年,他们成立了一家名为Magnaflux的公司。

这是什么?

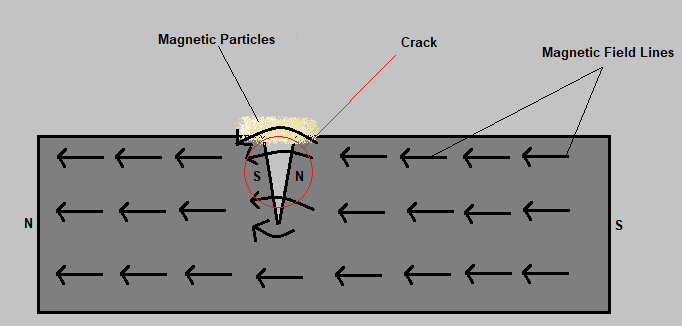

磁粉检测是一种检测表面或暴露在表面的缺陷的测试方法。这种方法的主要原理是:它包括在外部施加磁场或通过材料施加电流,从而在材料中产生磁通量。同时,在试验材料上喷涂可见的亚铁颗粒。材料中的表面或开放表面缺陷会造成磁通量的畸变,从而导致缺陷周围的磁场泄漏。磁性粒子被缺陷区域的表面磁场牵引,并指示缺陷的位置。

这种方法只适用于铁磁性材料。任何其他材料应采用不同的方法进行测试。

磁粉检测技术如下。最常用的是“便携式电磁铁”。

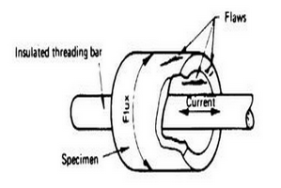

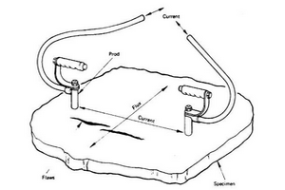

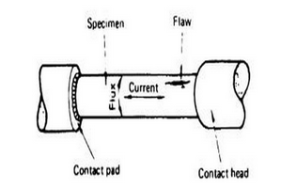

电流流动技术

- 轴向电流

- 电极;电流

- 感应电流

磁流技术

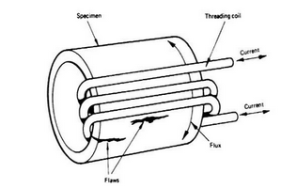

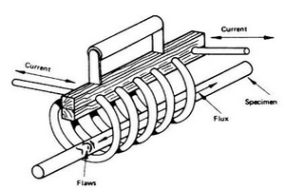

- 穿线导线

- 相邻导线

- 固定安装

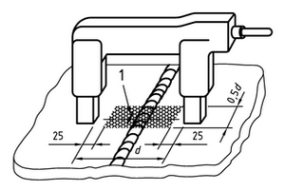

- 便携式电磁铁(磁轭)

- 刚性线圈

- 挠性线圈

Portable electromagnet (Yoke) |  Flexible cable technique |

Coil technique |  Threading bar or cable technique |

Prods; Current flow |  Current flow technique |

优势

- 快速和即时的结果。

- 无需详细清洁,可用于涂层材料。(高达50µm)

- 便宜。

- 可检测表面和开放表面缺陷。

缺点

- 只能在铁磁性材料上进行。

- 需要使用交流或直流电流工作的设备。在某些情况下可能很贵。

- 检查结束时,零件可能需要消磁和清洁。

- 需要恒定电源才能工作。

历史

渗透检测始于19世纪下半叶。为了检测材料上的表面缺陷,将零件覆盖在油中,然后进行清洁并涂上粉末。如果材料有缺陷,油就会进入。粉末会粘在缺陷处的油上,使眼睛更容易看到。这就是所谓的“油和白化”方法。

第二次世界大战之前和期间,快速发展的飞机工业使用了越来越多的非磁性轻金属,这是不可能与美国的斯威哲一起测试的,英国布伦特化学公司开始生产荧光和染料渗透剂。

这是什么?

渗透检测是检测表面连接缺陷的另一种方法。在地表以下的任何其他的都不能被探测到。有一个干净光滑的表面是很重要的。机械、化学预清洁后,表面必须干燥,任何灰尘,如铁锈、油或油漆应清除干净,因为这会影响过程。

这种方法的最大优点是对材料没有限制。这种方法可用于钢、陶瓷、玻璃和其他许多材料。

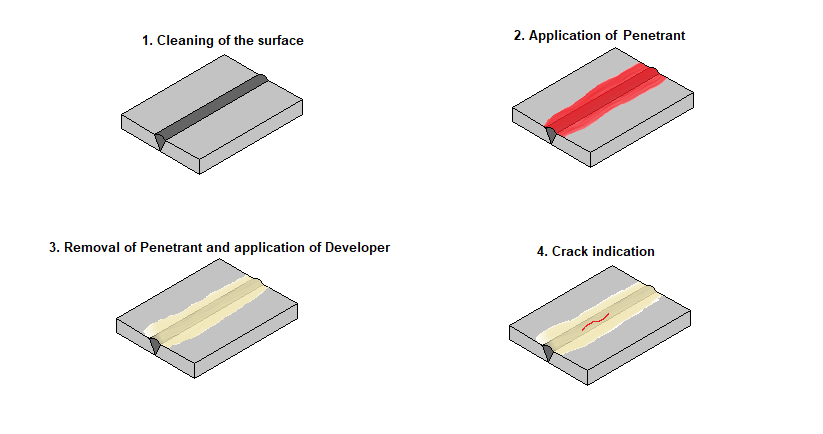

应用步骤如下:

1.表面处理:待检表面应无污垢、油污或涂层。水,清洁剂溶剂可以用来清洁污染物。完成这些步骤后,应干燥表面,使不连续处不留水或溶剂。

2.渗透剂的应用:渗透剂可通过喷涂、刷涂、浸水、浸渍等方式施涂到待测零件上。渗透时间取决于渗透剂的性质、温度、材料和要发现的缺陷。等待时间应符合标准要求,在5-60分钟之间。

3.去除多余的渗透剂:去除多余的渗透剂时,必须仔细清洁。可再次使用水或清洁溶剂。要记住的一点是,在清洁过程中,水或清洁剂溶剂不应直接涂在表面上,因为它可能会进入不连续处并去除渗透剂。

4.显影剂的使用:去除多余的渗透剂后,应立即使用显影剂。它被用来拖出不连续性内部的渗透剂,也用来做对比。等待时间应符合标准要求,在10-30分钟之间。

5.评估:渗透剂将开始流出,即第一次评估开始时。应测量和记录不连续性的大小。泄漏越大,不连续性越深。

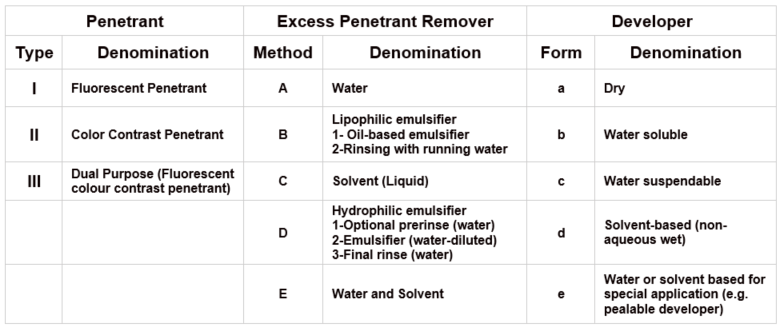

EN 3452-1标准规定了渗透剂、清洁剂和显影剂的类型。

优势

- 便宜。

- 几乎适用于所有材料。

- 设备易于携带。

- 可轻松检查不同形状的小物体。

- 不需要电源。

缺点

- 只能检测到表面的不连续性。

- 比MT慢得多。

- 不能涂在油漆上。

- 清洁、表面状况很重要。

历史

工业应用的最新方法。1847年,詹姆斯·普雷考特·焦耳(James Precott Joule)和1880年皮埃尔·居里(Pierre Curie)及其兄弟保罗·雅克(Paul Jacques)发现了超声波的方法。早在1912年,泰坦尼克号事件后就有人提出了第一项申请。英国人理查森在他的专利申请中证实了超声波对冰山的识别。在法国,Chilowski和Langevin在第一次世界大战期间开始开发超声波探测潜艇。

1929年,谢尔盖·索科洛(Sergei Y.Sokolo)提出用超声波检测铸件,同年他用石英晶体在材料中产生高频振动。在第二次世界大战期间,检测钢板中的层压和热轧型材中细小的非金属夹杂物变得十分必要。现有的X射线、MT、PT、ET等无损检测方法无法解决这些问题。

超声波检测的工业应用始于三个国家:美国、英国和德国。主要人物是阿道夫·特罗斯特、唐纳德·斯普鲁尔和弗洛伊德·费尔斯通。Sproule和Trost采用了独立的发射和接收探头的传输技术。特罗斯特发明了所谓的“特罗斯特通”。两个探针接触到一个板的相对侧,由一个机械装置(钳子)固定在同一个轴上,并通过连续流动的水与两个表面耦合。Sproule将2个探针放在工件的同一侧。所以他发明了双晶探头。他也使用这种组合,彼此之间的距离不同。费尔斯通是第一个实现反射技术的人。

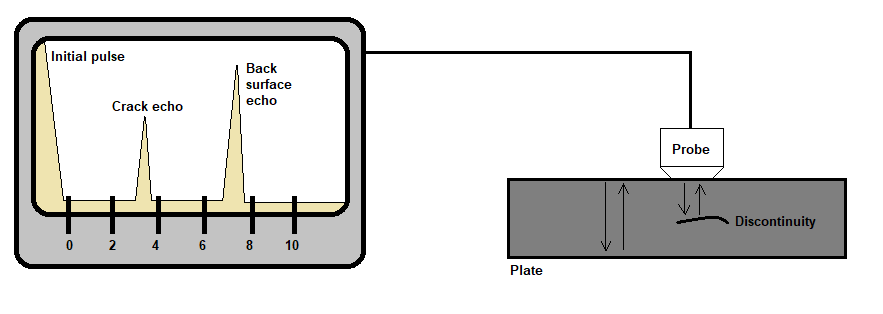

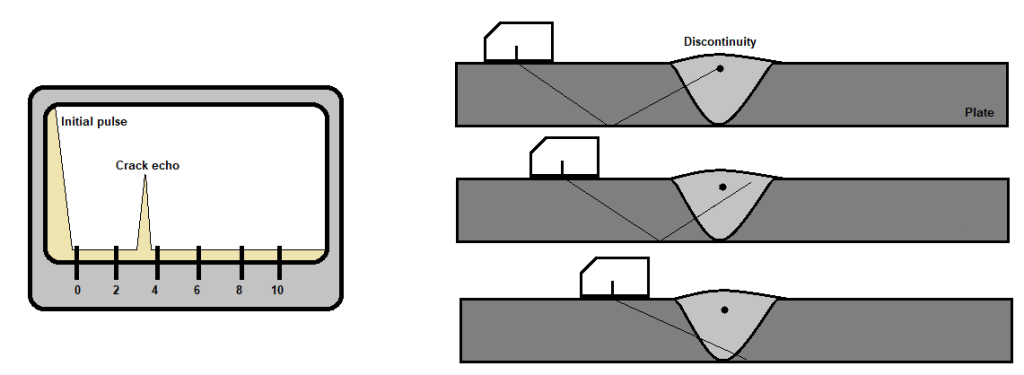

这是什么?

超声波检测的基础是将高频声波发射到材料中,并将其接收回来,以检测任何不连续性。具有脉冲/接收器特性的探头被用来发送声波。连接到超声波检测装置的探头将声波送入材料中。声波穿过材料并反射回探头。当发现不连续性时,声波会在距离完成之前返回探头,这将表明存在不连续性。

超声波检测能够扫描任何焊缝、铸件和锻件。使用超声波检测的一些最常见的行业包括石化、汽车、航空航天和结构钢等。

优势

- 快速且高度准确的结果。

- 对环境和人类无害。

- 实用且易于携带的设备。

- 需要最少的准备。

- 也可用于测量厚度。

- 可检测内部不连续性。

缺点

- 表面必须易于接近。

- 可能找不到平行于声波的线性缺陷。

- 设备昂贵。

- 不同形状、小或薄的材料难以检查。

- 需要耦合以将声波传输到测试材料。

历史

X射线技术是第一种工业应用的无损检测方法。

威廉·康拉德·伦琴在1895年用阴极射线做实验时发现了X射线。他于1901年获得诺贝尔物理学奖。在他的第一份出版物中,他描述了包括可能的缺陷检测在内的所有影响。

在此期间,工业还不需要这项发明,但医学需要。医疗设备是最早发展起来的。伦琴唯一不能预测的副作用是X射线对人体健康有害。在辐射防护措施问世之前,许多人丧生。

1930年左右,理查德·塞弗特在德国完成了第一次X射线技术应用。他改进医疗设备,与焊接研究所合作。辐射测试也可以用放射性同位素进行。这是由玛丽·居里发现的,她在1903年获得诺贝尔物理学奖。

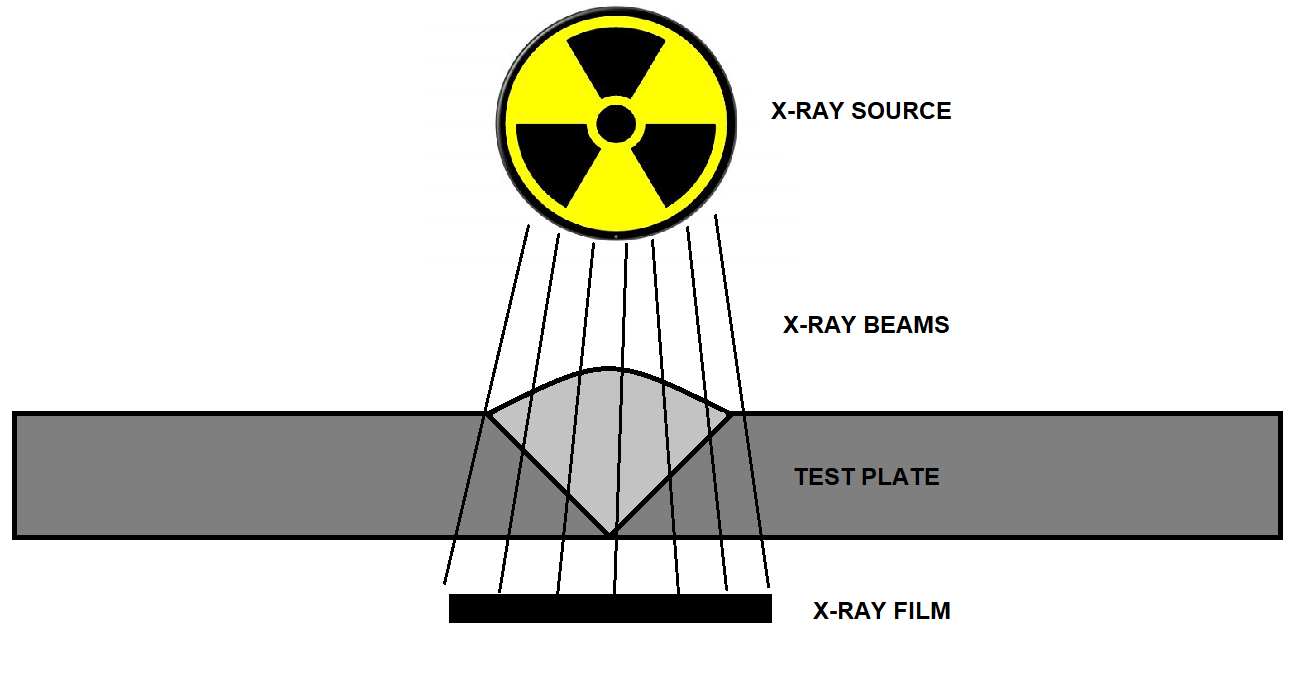

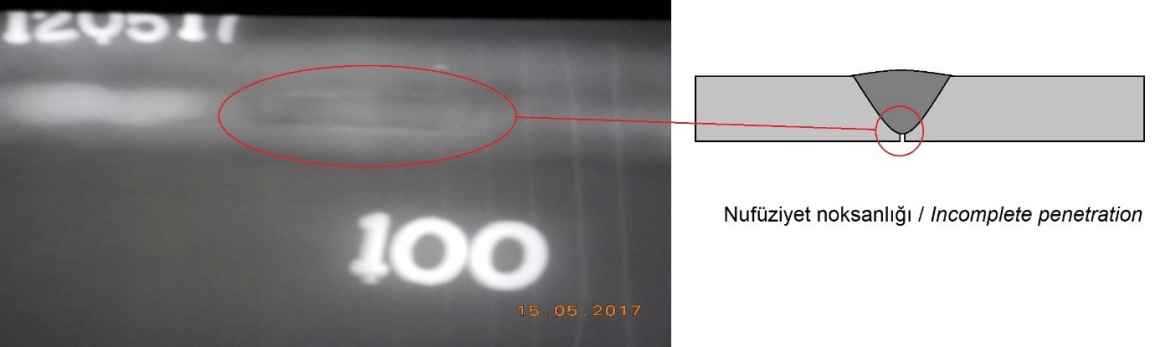

这是什么?

这种无损检测方法是一种使用x射线或伽马射线来观察材料内部结构的技术。高能电磁波穿透材料。穿透材料的辐射会影响放置在材料另一侧的辐射敏感膜。冲洗时,这张胶片显示了光束通过的材料内部的图像。图像上较暗的区域被评估为不连续性的指示器。

该方法可用于检测所有金属或非金属材料的内部和表面缺陷。

在生产伽马射线的工业中,铱192、硒75和钴60正在被使用,用于X射线的X射线管正在使用。

优势

- 可检测内部和表面不连续性。

- 需要最少的表面处理。

- 测试结果可长期保存。

- 适用于多种材料。

缺点

- 过程中产生的辐射对人体有害。

- 设备昂贵。

- 过程缓慢。

- 试验材料必须能从两侧接近。

- 无法确定不连续性的深度。

历史

迈克尔法拉第在1831年发现了电磁感应。法拉第是英国的一位化学家,他在19世纪发现了电磁感应,电磁旋转,磁光效应,抗磁性。1879年,一位名叫休斯的科学家记录了当线圈与不同导电率和磁导率的金属接触时,线圈性能的变化。然而,直到第二次世界大战,这些效应才被实际用于测试材料。在20世纪50年代和60年代,许多工作已经完成,特别是在飞机和核工业方面。

中是什么?

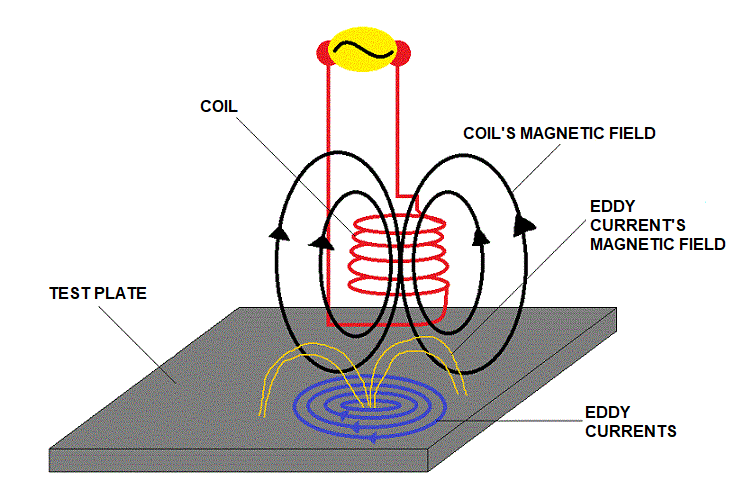

涡流检测是一种识别表面和近表面缺陷的方法。当能量线圈靠近材料表面时,线圈的可变磁场在材料上产生涡流。这些电流倾向于反作用于原始磁场。材料附近线圈的阻抗受材料中感应电流的影响。

当材料中的涡流因缺陷或材料变化而改变时,线圈阻抗也随之改变。测量这种变化,并显示为指示缺陷或材料变化。适用于所有具有导电性的金属和合金材料。通过涡流检测,还可以根据电导率或磁导率等特性对材料进行分类。此外,还可以测量涂层厚度或薄金属板的厚度。

优势

- 可检测到小缺陷。

- 快速且高度准确的结果。

- 不需要耦合,能够在没有接触的情况下进行测试。

- 需要最小表面处理。

缺点

- 只能检测表面和近表面缺陷,不能检测到平行于表面的缺陷。

- 表面状况很重要,否则会影响测试。

- 振动和撞击等影响将使缺陷更难发现。

- 仅适用于导电材料。

声发射是指当材料内部结构发生不可逆变化时,例如由于老化、温度梯度或外部机械力而形成裂纹或塑性变形时,固体中发生的声波辐射现象。特别是,声发射是在材料和结构的机械加载过程中发生的,伴随着结构的变化而产生局部弹性波源。当材料或其表面积累的弹性能迅速释放时,会产生弹性波或应力波,从而导致材料表面产生微小位移。声发射源产生的电磁波在结构健康监测、质量控制、系统反馈、过程监测等领域具有重要的实际意义。在SHM应用中,声发射通常用于检测、定位和表征损伤。

声发射是由于局部应力能量的迅速释放而在材料内部产生的瞬态弹性波。事件源是将弹性能量释放到材料中,然后以弹性波的形式传播的现象。声发射可以在1khz以下的频率范围内被探测到,并且已经在高达100mhz的频率范围内被报告,但是大部分释放的能量在1khz到1mhz范围内。快速的应力释放事件会产生一系列从0赫兹开始的应力波,通常在几兆赫时衰减。

声发射技术的三个主要应用是:1)源位置-确定事件源发生的位置;2)材料机械性能-评估和描述材料/结构;3)健康监测-监测结构的安全运行,例如桥梁、压力容器和管道,等。最近的研究集中在使用声发射来定位和表征源机制,如裂纹扩展、摩擦、分层、基体开裂等。这将使声发射能够告诉最终用户存在什么源机制,并允许他们确定是否有必要进行结构维修。

例如,该技术用于研究焊接过程中裂纹的形成,而不是在焊缝形成后用更熟悉的超声波检测技术定位裂纹。在承受主动应力的材料中,例如飞机在飞行过程中的某些部件,安装在某个区域的传感器可以在裂纹开始扩展的瞬间检测到裂纹的形成。一组传感器可以用来记录信号,然后通过测量声音到达不同传感器的时间来确定信号的精确来源区域。该技术对于检测高压下输送液体的压力容器和管道中形成的裂纹也有价值。此外,该技术还可用于评估钢筋混凝土结构中的腐蚀。

声发射试验的优势

- 高灵敏度、早期和快速检测不连续性。

- 能够在一个阶段扫描结构,测试不会花费太长时间。

- 接触传感器就足够了,而不是整个表面。

- 不取决于缺陷的大小。(MT、UT、RT does)

- 实时监控,测试期间可接收结果。

- 允许定位大型结构上的不连续性。(例如液化石油气储罐或储罐)